Réalisation de circuits imprimés

From Eric

Contents |

L'équipement minimum

La réalisation de circuits imprimés nécessite un minimum d'équipement :

- une insoleuse, qui permet de reproduire le schéma du circuit imprimé (le typon) sur la plaque de cuivre présensibilisée ;

- un bac à graver disposant d'un bulleur (type aquarium) et d'une résistance de chauffage (type aquarium) ;

- du liquide de gravure (perchlorure de fer très économique et très salissant, mélange d'eau oxygénée et d'acide très efficace mais très dangereux, ou persulfate d'ammonium plus coûteux mais propre) ;

- de la soude caustique pour la révélation des plaques présensibilisées.

- un perceuse (type Dremel) avec un jeu de mèches (acier ou carbure de tunsgtène, de diamètres 0,8 mm, 1mm et 1,2mm).

Ces éléments sont décrits plus en détails ci-après.

L'insoleuse

Mon insoleuse, faite main, comporte 4 tubes à ultraviolet, deux ballasts et quatre starters, le tout intégré dans un boite en contre-plaqué. On doit pouvoir s'en servir comme appareil à bronzer. La durée d'insolation est de l'ordre de 1min 15s pour les plaques que j'utilise.

Le bac à graver

J'ai essayé de ne pas utiliser un bac à graver vertical. Erreur... Un bac à graver vertical, avec son bulleur, permet la réussite quasi-systématique de la gravure.

J'ai donc fini par acheter un bac vertical pour quelques dizaines d'euros (pour un truc qui en vaut au plus 2...). A noter que le chauffage est indispensable avec le persulfate puisqu'il faut une solution à environ 50° ; pour le perchlrorure, on doit pouvoir s'en passer, mais le risque est grand que le verni de protection de la plaque presensibilisée se disolve avant la fin de la gravure, ce qui conduit à des ruptures de pistes).

C'est assez cher payé pour ce que c'est, mais je n'ai pas tenté de le fabriquer moi-même (on peut évidemment prendre n'importe quel récipient de taille suffisante, mais il faudra alors une grande quantité de solution de gravure.

Le matériel de perçage

J'utilise une Dremel montée sur un support. Le support est indispensable si on veut

- des trous correctement percés

- éviter de casser ses mèches en tungstène.

Le bâti que j'utilise est de très mauvaise qualité, construit pour une bonne part en plastique, mais il fonctionne...

La méthode

L'insolation

La réussite de la phase d'insolation repose tout d'abord suer la qualité du typon. Pour ma part, j'imprime mes typons sur des feuilles de "transparents" (pour rétroprojection) à l'aide d'une imprimante laser. Je configure l'impression pour obtenir un contraste maximum. Pour mes premiers circuits, j'utilisais deux typons superposés pour améliorer le contraste ; ça n'est pas nécessaire.

Le typon lui-même est réalisé avec le logiciel Eagle (bien suffisant)...

Le positionnement du typon sur la plaque présensibilisée est important : il faut notamment que la couche de toner soit au contact de la couche de cuivre, de façon à éviter les effets d'ombre liés à l'épaisseur du film.

Dans le cas d'un circuit double face, il est évidemment indispensable d'aligner correctement les typons des deux faces. Pour ce faire, j'utilise une feuille de carton de l'épaisseur de la plaque et je scotche les deux typons sur le bord de cette feuille en assurant leur alignement avant de placer la plaque entre eux. Cela me permet de garantir un alignement parfait.

La durée d'insolation dépend de l'insoleuse et du type de plaque. Pour ma part, une durée de 1min 15s donne de bons résultats. La seule solution viable pour estimer cette durée est l'expérimentation sur des chutes de plaque présensibilisée.

La révélation

Une fois la plaque insolée, on procède à sa révélation en la trempant quelques secondes dans de la soude (j'utilise un produit vendu en poudre à cet effet, mais on doit pouvoir utiliser n'importe quelle lessive de soude).

La durée de révélation est courte : 10 secondes environ. Lorsque la plaque est révélée, on voit apparaître, légèrement, le dessin du circuit. On rince alors la plaque et on la place aussitôt dans la solution de gravage (que l'on aura pris soin de faire préchauffer avant, bulleur en fonction, c'est fondamental...).

La gravure

Une fois la plaque révélée placée dans la solution tiède, la gravure dure quelques minutes (la durée s'accroît avec l'usure de la solution). Un autre avantage du persulfate par rapport au perchlorure est que l'on voit très clairement la plaque, par transparence, ce qui permet de juger de l'état d'avancement de la gravure.

Une fois la gravure achevée, on sort aussitôt la plaque et on la rince. On élimine le vernis de protection ) l'aide d'acétone.

La plaque est prête à être percée.

Le perçage

Le perçage s'effectue essentiellement à l'aide d'une mèche de diamètre 0.8mm. Pour ma part, je perce tous les trous à la mèche de 0,8mm et je reperce les trous qui doivent être plus larges avec une mèche de 1mm ou 1,2mm.

Je recommande l'utilisation de mèches en carbure de tungstène : les trous sont beaucoup plus nets et la mèche ne s'use pratiquement pas. Par contre, elles se cassent très très très facilement et sont assez onéreuses (20€ les 4 chez Casto, moins cher sur ebay...). Aussi, pour éviter les soucis, je recommande de régler la butée de la perceuse de sorte que la mèche ne traverse la plaque que d'une longueur minimale (moins d'un millimètre). En effet, si la mèche dépasse trop de la plaque, elle prend une flèche qui garantit la rupture. Vu le coût d'une mèche en carbure (même achetée sur ebay), il vaut mieux éviter...

L'étamage

Jamais essayé...

La soudure

Il n'y a pas grand-chose à dire sur le sujet : un bon fer (j'en ai une collection, mais il faut compter un fer de très petite taille pour les CMS et un fer de taille normale pour le reste des composants...), un support, et de la tresse à dessouder.

Une remarque cependant : dans le cas des circuits double face, il est impossible de métaliser les trous, ce qui signifie que'il est parfois nécessaire de souder un composant sur les deux faces si le trou est utilisé pour passer d'une face à l'autre. S'il s'agit d'un composant discret, ça n'est généralement pas un problème : on soude le compsant sur une face puis sur l'autre et la patte du composant établit la jonction. S'il s'agit d'un circuit intégré monté sur support lyre (*), ou s'il s'agit d'un bornier, la chose est généralement difficile car les broches sont inaccessibles côté composants. Il faut donc s'assurer que la broche en question ne servira pas de jonction entre les faces.

(*) Dans le cas des supports tulipe, le problème ne se pose pas car la broche reste accessible. Dans tous les cas, il vaut alors mieux utiliser des supports sécables qui permettent de souder les broches d'une rangée avant de placer la seconde rangée.

Les résultats

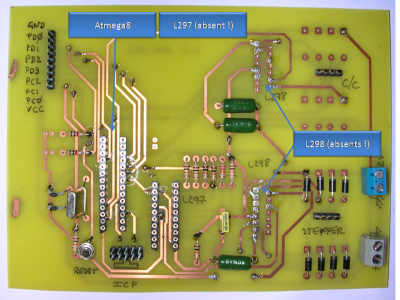

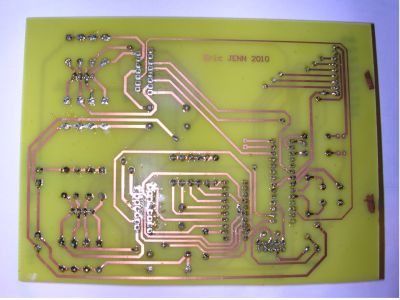

Voici un exemple de circuit double face, assez bien réussi :

Autres techniques

La technique du transfert de toner à l'air assez facile à mettre en oeuvre. On en trouve bien des variantes sur le net :

- L'auteur du site cambouis utilise du papier glacé de magasine et une solution de gravage H2O2+HCL.

- Tom Gootee semble être l'inventeur de la technique.

- Le site débrouillard.

- Le site R2D2.